Ammoniaagi saamine laboratoorses reaktsioonivõrrandis. Tooraine ammoniaagi tootmiseks

1) 4FeS2 + 11O2 → 2Fe2O3 + 8SO2

1) 4FeS2 + 11O2 → 2Fe2O3 + 8SO2

2) 2SO 2 + O 2 V 2 O 5 → 2SO 3

3) nSO 3 + H 2 SO 4 → H 2 SO 4 nSO 3 (oleum)

Purustatud puhastatud märg püriit (püriit) valatakse ülalt ahjus röstimiseks " keevkiht". Altpoolt juhitakse hapnikuga rikastatud õhku (vastuvoolu põhimõte).

Ahjust väljub ahjugaas, mille koostis on: SO 2, O 2, veeaur (püriit oli märg) ja tuha väikseimad osakesed (raudoksiid). Gaas puhastatakse tahkete osakeste lisanditest (tsüklonis ja elektrostaatilises filtris) ja veeaurust (kuivatustornis).

Kontaktaparaadis oksüdeeritakse vääveldioksiid reaktsioonikiiruse suurendamiseks katalüsaatori V 2 O 5 (vanaadiumpentoksiid) abil. Ühe oksiidi oksüdatsiooniprotsess teiseks on pöörduv. Seetõttu valitakse otseseks reaktsiooniks optimaalsed tingimused - kõrgendatud rõhk (kuna otsereaktsioon kulgeb kogumahu vähenemisega) ja temperatuur ei ole kõrgem kui 500 C (kuna reaktsioon on eksotermiline).

Absorptsioonitornis absorbeerib väävel (VI) oksiidi kontsentreeritud väävelhape.

Veega imendumist ei kasutata, kuna vääveloksiid lahustub vees suure soojushulga vabanemisega, mistõttu tekkiv väävelhape keeb ja muutub auruks. Väävelhappeudu tekkimise vältimiseks kasutage 98% kontsentreeritud väävelhapet. Vääveloksiid lahustub sellises happes väga hästi, moodustades oleumi: H 2 SO 4 nSO 3

Ammoniaagi tööstuslik tootmine

Eelnevalt saadakse lämmastiku-vesiniku segu. Vesinik saadakse metaani muundamisel (maagaasist):

Eelnevalt saadakse lämmastiku-vesiniku segu. Vesinik saadakse metaani muundamisel (maagaasist):

СН 4 + Н 2 О (g) → СО + ЗН 2 - Q

2СН 4 + О 2 → 2СО + 4Н 2 + Q

CO + H 2 O (g) → CO 2 + H 2 + Q

Lämmastikku saadakse vedelast õhust.

Turbokompressoris surutakse segu kokku vajaliku rõhuni 25 · 10 6 Pa. Sünteesikolonnis reageerivad gaasid temperatuuril 450–500 ° C katalüsaatori (poorse raud Al 2 O 3 ja K 2 O lisanditega) juuresolekul:

N 2 + 3H 2 ↔ 2NH 3 + 92 kJ (saagis 10-20% ammoniaaki)

Saadud ammoniaak eraldatakse reageerimata lämmastikust ja vesinikust külmkapis vedeldamise teel, viies reageerimata lämmastiku-vesiniku segu tagasi sünteesikolonni.

Protsess on pidev, ringlev.

Kasutusala: lämmastikväetiste, lõhkeainete, plastide jms tootmine.

Metüülalkoholi tootmine

Enne metanooli tootmise katalüütilise meetodi tööstuslikku väljatöötamist saadi see puidu kuivdestilleerimisel (sellest ka selle nimetus "puidualkohol"). Praegu on see meetod teisejärgulise tähtsusega.

Kaasaegne viis:

Tooraine: sünteesgaas - süsinikmonooksiidi (II) segu vesinikuga (1: 2).

Abimaterjalid: katalüsaatorid (ZnO ja CuO).

Peamine keemiline protsess: sünteesgaas muudetakse temperatuuril 250 ° C ja rõhul 7 MPa katalüütiliselt metanooliks:

CO + 2H 2 ↔ CHzOH + Q

Tehnoloogilise protsessi tunnused: kui gaasisegu läbib katalüsaatorikihi, moodustub 10-15% metanooli, mis kondenseerub ja reageerimata segu segatakse värske portsjoni sünteesgaasiga ja saadetakse pärast kuumutamist tagasi. katalüsaatorikihile (tsirkulatsioon). Üldsaagis on 85%.

Metanooli ja ammoniaagi sünteesi läbiviimise tingimused keskmisel rõhul on sarnased ning lähteaine (maagaas) on mõlema protsessi jaoks ühine. Seetõttu kombineeritakse kõige sagedamini metanooli ja ammoniaagi tootmist (lämmastikväetise tehased).

Lämmastikuühendid on erinevate tööstusharude ja põllumajanduse jaoks erakordse väärtusega. Neid kulub lämmastikhappe, erinevate mineraalväetiste, polümeersete materjalide, lõhkeainete ja raketikütuste, värvainete, ravimite tootmisel.

Lämmastik on üks üsna levinud keemilisi elemente. Selle clarke (massiprotsent) planeedil tervikuna on 0,01, maakoore puhul 0,04 ja atmosfääri puhul 75,5. Lämmastiku olemasolu vormid maakoores on väga mitmekesised. Seda leidub mineraalides, kivisöes, naftas ja muudes fossiilkütustes. Lämmastik on Maa elu jaoks ülimalt tähtis, kuna see on üks elemente, mis moodustavad valgu struktuure. Joonisel fig. 8.1 näitab lämmastiku olemasolu vorme Maal ja elemendi sisaldust neis.

Joonis 8.1 – Lämmastiku olemasolu vormid litosfääris

Peamine looduslik lämmastikuallikas on atmosfäär. Selles sisalduva lämmastiku mass on 4 × 10 15 tonni. Gaasiline molekulaarne lämmastik on aga üks püsivamaid kemikaale. Lämmastiku molekuli sidumisenergia on 940,5 kJ / mol. Looduslikes tingimustes muutub vaid väike kogus õhulämmastikku reaktsiooni käigus tekkinud välklambi tõttu bioloogiliselt omastatavaks vormiks.

või fikseeritakse piiratud taimeliikide poolt ensüümkatalüüsitud fotosünteesi käigus otse aminohapeteks

Enamik organisme (kõrgemad taimed ja loomad) assimileerib lämmastikku selle ühendite kujul, mille oksüdatsiooniaste on –3, ega saa kasutada õhulämmastikku. Sama kehtib ka lämmastikuühendite kasutamise kohta tööstuses.

Atmosfäärilämmastiku ülekandekiirus olekusse, kus seda saab assimileerida või realiseerida, on looduslikes protsessides väga madal. Keskmiselt tagastatakse pool eluks vajalikust lämmastikust läbi atmosfääri 10 8 aastaga. Samas on kaasaegse kultuurpõllumajanduse korraldus seotud pideva omastatava lämmastiku väljaviimisega haritavatelt aladelt, mis ulatub 88 miljoni tonnini aastas, mis moodustab 90% taimede toitumiseks vajalikust lämmastikust. Seetõttu on esmatähtis lämmastikuvarude pidev täiendamine mullas taimedele omastataval kujul. Kuni 19. sajandi lõpuni olid "seotud" lämmastiku allikaks looduslikud väetised ja vaid vähesel määral looduslikud soolad - naatrium- ja kaaliumnitraadid, mille varud looduses on väga piiratud. Kultiveeritud põllumajanduse mastaapide suurenemine ja tööstuse vajadused mitmesuguste lämmastikuühendite järele nõudsid nende ühendite saamiseks tööstuslike meetodite väljatöötamist, st õhulämmastiku "sidumise" meetodeid.

8.1.2. Meetodid õhulämmastiku sidumiseks

Kahekümnenda sajandi alguses töötati peaaegu üheaegselt välja kolm tehnilist meetodit ühendite sünteesimiseks molekulaarsest lämmastikust: kaar, tsüaanamiid ja ammoniaak.

Nende lämmastiku sidumise meetodite võrdlev energiaintensiivsus on toodud tabelis. 8.1

Tabel 8.1 – Lämmastiku sidumismeetodite energiamahukus

| meetod |

Energiakulu 1 tonni ammoniaagi tootmiseks, kJ |

| Arc | |

| Tsüaanamiid | |

| Ammoniaak |

Energeetiliselt soodsaim on ammoniaagi fikseerimise meetod, mis tõi kaasa selle laialdase tööstusliku kasutuse.

8.2. Ammoniaagi saamine. Üldine informatsioon

Ammoniaak on kõige olulisem ja praktiliselt ainus õhulämmastikust tööstuslikus mastaabis toodetav lämmastikuühend. Seega tuleks seda käsitleda kõigi teiste lämmastikuühendite tootmise vahesaadusena.

8.2.1. Ammoniaagi tehnoloogilised omadused

Ammoniaak NH 3 on terava lõhnaga värvitu gaas, mille keemistemperatuur on 33,35 0 C ja sulamistemperatuur -77,75 0 C. Ammoniaagi ebanormaalselt kõrged keemis- ja sulamistemperatuurid on seletatavad selle molekulide seotusega nende kõrge polaarsuse tõttu ja vesiniksidemete moodustumist. Ammoniaak lahustub hästi vees (750 liitrit liitris vees), orgaanilistes lahustites lahustub piiratud määral.

Ammoniaagi vesilahused sisaldavad selle kompositsiooni hüdraate, mis moodustavad eutektika, aga ka väikeses koguses ioniseeritud molekule reaktsiooni tulemusena.

Selle reaktsiooni tasakaalukonstant on võrdne, mis vastab dissotsiatsiooniastmele 0,004. Temperatuuridel üle 1300 0 C dissotsieerub ammoniaak lämmastikuks ja vesinikuks:

Kuiv ammoniaak moodustab õhuga plahvatusohtlikke segusid, mille plahvatuspiirid sõltuvad temperatuurist ja 18 0 С juures on piiratud ammoniaagisisalduse vahemikuga gaasisegus vahemikus 0,155 kuni 0,270 vol. aktsiad. Seda "ammoonium-õhk" süsteemi omadust võetakse arvesse lämmastikhappe tootmisel ammoniaagi oksüdeerimise teel, mille tooraineks on ammoniaagi-õhu segu.

8.2.2. Ammoniaagi kasutusvaldkonnad

Ammoniaak on võtmetoode paljude tööstuses, põllumajanduses ja igapäevaelus kasutatavate lämmastikku sisaldavate ainete tootmiseks. Peaaegu kõik lämmastikuühendid toodetakse praegu ammoniaagi baasil, mida kasutatakse anorgaanilise ja orgaanilise tehnoloogia siht- ja vaheproduktidena. Joonisel fig. 8.2 esitab ammoniaagi kasutamise põhisuunad tööstuses ja põllumajanduses.

Joonis 8.2 – Ammoniaagi kasutamine

8.2.3. Tooraine ammoniaagi tootmiseks

Lämmastiku-vesiniku segu (ABC)- toorained stöhhiomeetrilise koostisega ammoniaagi tootmisel N 2: H 2 = 1: 3. Kuna õhulämmastiku ressursid on praktiliselt ammendamatud, määrab ammoniaagi tootmise toorainebaasi segu teine komponent - vesinik; mida on võimalik saada pöördkoksiahju gaasi eraldamisel, tahke kütuse gaasistamisel, maagaasi muundamisel (joon. 8.3).

Joonis 8.3 – Ammoniaagi tootmise toorained

Ammoniaagi tootmise toorainebaasi struktuur on muutunud ja nüüd toodetakse üle 90% ammoniaagist maagaasi baasil. Tabel 8.2 näitab ammoniaagi tootmise peamiste tooraineliikide struktuuri muutuste dünaamikat.

Tabel 8.2 – Ammoniaagi tootmise lähteaine baasi muutus

| Tooraine tüübid | Tooraine osakaal aastate lõikes,% | Energiamahukus, tonni konv. kütust | ||||

| 1960 | 1965 | 1970 | 1975 | 1980 | ||

| Tahke kütus | ||||||

| Koksiahju gaas | ||||||

| Maagaas | ||||||

Lämmastiku-vesiniku segu sisaldab olenemata valmistamisviisist ainete lisandeid, millest osa on katalüütilised mürgid, põhjustades nii pöörduvat (hapnik, süsinikoksiidid, veeaur) kui ka pöördumatut (erinevad väävli- ja fosforiühendid) mürgistust. katalüsaator. Nende ainete eemaldamiseks tehakse ABC eelpuhastus, mille meetodid ja sügavus sõltuvad nende olemusest ja sisaldusest ehk ABC tootmismeetodist. Tavaliselt sisaldab maagaasi muundamise teel saadud ABC süsinikmonooksiidi (IV), metaani, argooni, hapniku jälgi ja kuni 0,4 mahuprotsenti. süsinikmonooksiid (II).

ABC puhastamiseks tööstuses kasutatakse vedelikabsorbeerijatega (märgmeetod) ja tahkete neelduritega adsorptsiooni (kuivmeetod). Sel juhul saab puhastusprotsessi läbi viia erinevatel tootmisetappidel:

- hankida gaas enne selle muundamist;

- muundatud gaas süsinikmonooksiidi (IV) eemaldamiseks sellest;

- lämmastiku-vesiniku segu vahetult enne ammoniaagi sünteesi (peenpuhastus ABC).

ABC peenpuhastus saavutatakse lisandite kemisorptsiooniga vedelate reagentidega ja lõpuks nende katalüütilise hüdrogeenimisega või ABC pesemisega vedela lämmastikuga.

Süsinikmonooksiidi (IV) ja vesiniksulfiidi eemaldamiseks pestakse ABC tornides leeliseliste reagentidega, mis moodustavad nendega ebastabiilseid termilisi sooli: etanoolamiini vesilahus või kuum kaaliumkarbonaadi lahus, mis aktiveeritakse dietanoolamiini lisamisega. Sel juhul toimuvad reaktsioonid vastavalt:

Süsinikmonooksiid (II) eemaldatakse ABC-st, pestes seda vask-ammoniaagi vasetsetaadi lahusega

Kemisorptsiooniks kasutatavad absorbendid moodustavad ebastabiilseid ühendeid koos ABC-st imenduvate ühenditega. Seetõttu desorbeeruvad nende lahuste kuumutamisel ja rõhu vähendamisel lahustunud lisandid, mis muudab absorbendi regenereerimise, protsessi tagasi viimise ja absorptsiooni tsüklilisuse tagamise vastavalt skeemile.

kus P on ABC-st neeldunud lisand; A - absorbent; PA on lisandi ja absorbendi ühend.

Tõhusamat meetodit ABC puhastamiseks vingugaasist (II) kasutatakse tänapäevastes seadmetes ABC loputamiseks vedela lämmastikuga temperatuuril –190 0 С, mille käigus eemaldatakse sellest lisaks vingugaasile (II) ka metaan ja argoon.

Metaneerimine ehk prekatalüüs- meetod ABC lõplikuks puhastamiseks lisandite katalüütilise hüdrogeenimise teel. See protsess viiakse läbi spetsiaalsetes metaneerimisseadmetes (joonis 8.4) temperatuuril 250–300 0 С ja rõhul umbes 30 MPa nikkel-alumiiniumkatalüsaatoril (Ni + Al 2 O 3). Sel juhul tekivad eksotermilised reaktsioonid hapnikku sisaldavate lisandite redutseerimisel metaaniks, mis ei ole raudkatalüsaatori jaoks mürk, ning puhastatud gaasi jahutamisel ja sellest eemaldamisel kondenseerub vesi:

Kui prekatalüüsil kasutatakse raudkatalüsaatorit, siis hüdrogeenimise käigus tekib ka teatud kogus ammoniaaki, sel juhul nimetatakse prekatalüüsi. toodavad.

Sünteesiks tarnitud puhastatud ABC sisaldab kuni 0,0025 mahuosa argooni, 0,0075 mahuosa metaani ja mitte rohkem kui 0,00004 mahuosa süsinikmonooksiidi (II), mis on võimsaim katalüütiline mürk.

Joonis 8.4 – ABC metaneerimispaigaldise skeem:

- kompressor;

- kütteseade;

- metaneerimisreaktor;

- metaneerimisreaktor;

- veesoojendi;

- kondensaator;

- niiskuse eraldaja

8.3. Keemia- ja tootmiskontseptsioon

Lämmastiku-vesiniku segust ammoniaagi sünteesi põhietappi kirjeldab võrrand

Kuna valdav meetod ABC tootmiseks on metaani muundamine õhu ja auruga, sisaldab ammoniaagi tootmise keemiline skeem lisaks sellele reaktsioonile mitmeid õhu ja auru muundamise reaktsioone:

ja sellele järgnev süsinikmonooksiidi (II) muundamine süsinikmonooksiidiks (IV):

Pärast süsinikmonooksiidi (IV) eemaldamist gaasisegust ja selle koostise korrigeerimist saadakse ABC lämmastiku ja vesiniku sisaldusega 1:3.

Seega koosneb kaasaegne ammoniaagi tootmine kahest etapist: ABC valmistamine ja selle muutmine ammoniaagiks, mis kujutab endast ühtset energiatehnoloogilist skeemi, mis ühendab ABC saamise toimingud, selle puhastamise ja ammoniaagi sünteesi ning kasutab efektiivselt termilisi efekte. protsessi kõikidest etappidest, mis võimaldab mitu korda vähendada energiakulusid. Joonisel fig. 8.5 on kujutatud ammoniaagi tootmise skemaatiline diagramm, mis vastab ülaltoodud keemilisele skeemile.

Joonis 8.5 – ammoniaagi tootmise skemaatiline diagramm:

- maagaasi puhastamine väävliühenditest;

- metaani aurureformeerimine;

- metaani muundamine õhus;

- süsinikmonooksiidi muundamine (II);

- kemisorptsioonpuhastus ABC;

- metaneerimine;

- ammoniaagi süntees;

- ammoniaagi imendumine;

- ammoniaagi kokkusurumine.

8.4. Ammoniaagi sünteesi füüsikalis-keemilised alused

8.4.1. Protsessi tasakaal ja kiirus süsteemis

Tasakaal süsteemis. ABC-st pärineva ammoniaagi sünteesi reaktsioon- heterogeenne katalüütiline pöörduv eksotermiline reaktsioon, mis kulgeb ruumala vähenemisega ilma kõrvalsaaduste moodustumiseta ja seda kirjeldab võrrand

Reaktsiooni soojusefekt sõltub temperatuurist ja rõhust ning on 111,6 kJ temperatuuril 500 0 C ja rõhul 30 MPa.

Reaktsiooni tasakaalukonstandil on vorm

Tabel 8.3 on näidatud ammoniaagi sisaldus tasakaalulises gaasisegus erinevatel temperatuuridel keskmise (30 MPa) ja kõrge (100 MPa) rõhu korral.

Tabel 8.3 – Ammoniaagi sisaldus (mahufraktsioonid) gaasisegus

|

Rõhk, MPa |

Temperatuur, 0 С |

|||||

Tasakaalugaasisegu ammoniaagisisalduse sõltuvus temperatuurist ja rõhust on näidatud joonisel fig. 8.6.

Joonis 8.6 – Segu ammoniaagisisalduse sõltuvus temperatuurist (a) ja rõhust (b)

Tabelist. 8.3 ja joon. 8.6 järeldub, et rõhu tõus ja temperatuuri langus nihutavad sünteesireaktsiooni tasakaalu ja suurendab ammoniaagi tasakaalusaagist. Kuid praktilistel eesmärkidel piisavalt kõrge tasakaaluammooniumisisaldus gaasis on saavutatav ainult temperatuuril, mis ei ületa 400 0 С, st tingimustes, kus protsessi kiirus ja sellest tulenevalt ka tasakaaluolekuni jõudmise aeg on väga madal. . Seetõttu on reaalsetes tingimustes ammoniaagi sisaldus gaasisegus tühine, mis muudab sünteesiprotsessi ebaefektiivseks ja majanduslikult ebaotstarbekaks.

Protsessi kiirus. Isegi suhteliselt kõrgetel temperatuuridel on lämmastikumolekulide aktivatsioonienergia kõrge ja ammoniaagi sünteesi protsess homogeenses gaasifaasis on praktiliselt teostamatu. Aktiveerimisenergia vähendamiseks kasutatakse protsessi temperatuuri oluliseks vähendamiseks katalüsaatoreid.

Ammoniaagi sünteesi reaktsiooni katalüüsivad metallid, mille d- ja f-elektroonilised tasemed on ebatäielikult üles ehitatud. Nende hulka kuuluvad raud, roodium, volfram, reenium, osmium, plaatina, uraan ja mõned muud metallid. Rauapõhiseid kontaktmasse kasutatakse näiteks tööstuses, GIAP katalüsaator koostis

See on odav, üsna aktiivne temperatuuril 450–500 ° C ja on katalüütiliste mürkide suhtes vähem tundlik kui teised katalüsaatorid. Promootorid kontaktmassi koostises aitavad need kaasa kõrgelt arenenud pinna loomisele, takistavad katalüsaatori ümberkristalliseerumist ja suurendavad selle aktiivsust.

Kontaktmassi valmistamiseks sulatatakse lämmastikuatmosfääris raudoksiidide Fe 3 O 4, alumiinium Al 2 O 3, kaalium K 2 O, kaltsium CaO ja räni SiO 2 või metallipulbrite – raua ja alumiiniumi – segu kaltsiumi ja räniga. oksiidid ja kaaliumkarbonaat, millele järgneb massi purustamine katalüsaatoriterade suuruseni (5 mm) ja nende redutseerimine vesinikuga ammoniaagi sünteesikolonnis. Sel juhul tekivad reaktsioonid

Kuna raudkatalüsaatorite maksimaalne aktiivsus on temperatuuril, mis ei ole madalam kui 400–500 0 С, mille juures ei ole võimalik tagada ABC kõrget muundumist ammoniaagiks, toimub ammoniaagi süntees tingimustes, mis on kaugel tasakaalust ja ammoniaagi kiirusest. otsesel reaktsioonil on otsustav mõju protsessi üldisele kiirusele.

Kiirusekonstant sõltub katalüsaatorite temperatuurist, aktiivsusest ja seisukorrast. Konstandi sõltuvust temperatuurist väljendab Arrheniuse võrrand

milles kaubandusliku raudkatalüsaatori reaktsioonide aktiveerimisenergia on 165 kJ / mol.

8.4.2. Sünteesiprotsessi optimaalne režiim

Punktis 8.4.1 on näidatud, et temperatuur ja rõhk mõjutavad süsteemi olekut ja ammoniaagi sünteesi kiirust vastupidiselt, st termodünaamika ja protsessi kineetika vahel on vastuolu. Seetõttu sõltub ammoniaagi saagis ja katalüsaatori eritootlikkus eelkõige nendest parameetritest, samuti gaasisegu koostisest ja ruumikiirusest, katalüsaatori aktiivsusest ja reaktori konstruktsioonist.

Kõrgsurve rakendamine suurendab sünteesiprotsessi kiirust, suurendades protsessi liikumapanevat jõudu ja vähendades ammoniaagi dissotsiatsiooni pöördreaktsiooni kiirust ning soodustab moodustunud ammoniaagi eraldumist gaasisegust kondensatsiooni teel.

Optimaalsed temperatuuritingimused protsess määratakse üldiste seadustega temperatuuri mõju kohta eksotermilise pöörduva katalüütilise protsessi produkti saagisele, milleks on ammoniaagi tootmine (joonis 8.7).

Joonis 8.7 – Sünteesijärgse gaasi ammoniaagisisalduse sõltuvus temperatuurist ja gaasiruumi kiirusest (W3> W2> W1).

Gaasisegu W ruumikiiruse iga väärtuse korral suureneb ammoniaagisisaldus selles temperatuuri tõustes teatud piirini, mis vastab maksimaalsele protsessikiirusele ja gaasi ammoniaagisisaldusele. Ilmselgelt vastab see temperatuur katalüsaatori kõrgeimale intensiivsusele.

Ruumikiiruse suurendamine vähendab ammoniaagi saagist. Joon A, mis ühendab kõverate w NH3 = f (T) maksimumid ruumikiiruse w erinevate väärtuste jaoks, vastab optimaalsete temperatuuride kõverale, joon BB esindab tasakaalukõverat.

Kui aga gaasiruumi kiirus suureneb, siis katalüsaatori intensiivsus suureneb (joonis 8.8). Seetõttu mõjutab gaasiruumi kiiruse suurenemine teatud piirini positiivselt ammoniaagi saagist.

Joonis 8.8 – Katalüsaatori intensiivsuse sõltuvus ruumikiirusest P1> P2 juures

Selle edasine suurenemine toob kaasa gaasi transportimise kulude suurenemise, autotermilisuse rikkumise ja gaasisegust ammoniaagi vabanemise täielikkuse vähenemise. Ruumikiiruse ülempiiri määrab tavaliselt sünteesiprotsessi autotermiline olemus. Praktikas valitakse keskmise rõhuga seadmetes gaasiruumi kiirus h piires.Katalüsaatori intensiivsusega lämmastiku-vesiniku segu koostis valitakse võimalikult lähedane stöhhiomeetrilisele, mis tagab komponentide maksimaalse muundumisastme ammoniaak.

Kuna konversiooniaste ei ületa 0,14–0,20 dollarit. un., siis ehitatakse ammoniaagi sünteesiprotsess vastavalt tsirkulatsiooniskeemile, moodustunud ammoniaagi eraldamisega reageerimata ABC-st ja ülejäänud osa tagastamisest reaktorisse, nagu on näidatud joonisel fig. 8.9 Kuna ammoniaagi süntees toimub mahu vähenemisega, kogunevad ringlevasse ABC-sse inertsed lisandid (argoon, metaan), mis põhjustab ammoniaagi saagise vähenemist selles sisalduva lämmastiku ja vesiniku kontsentratsiooni vähenemise tõttu. Selle kõrvaldamiseks eemaldatakse osa ringlevast ABC-st perioodiliselt ammoniaagitsüklist puhastusgaasina (stripping).

Joonis 8.9 – ringleva sünteesi skeem

Joonis 8.10 - ammoniaagi saagise sõltuvus kokkupuuteajast erinevatel temperatuuridel.

Moodustunud ammoniaagi eraldamiseks ABC-st jahutatakse see ammoniaagi veeldamise temperatuurini. Sel juhul jääb osa ammoniaagist ABC-sse. Selle kontsentratsioon sõltub temperatuurist ja varieerub 0,015 mahust. osa –20 0 С juures kuni 0,073 vol. dollareid temperatuuril +20 0 С rõhul umbes 30 MPa. Vesi- ja ammoniaagijahutuse kasutamisel annab see ringlevas ABC-s ammoniaagi jääksisalduseks 0,03–0,05 mahuosa. dollareid

Kontaktaja pikenemist ei saa kasutada süsteemi tasakaaluseisundi tagamiseks, kuna praktikas toimub ammoniaagi süntees tasakaalust kaugel (vt eespool). Kuid kõrgematel temperatuuridel saavutatakse tasakaal kiiremini. Joonisel fig. 8.10 näitab ammoniaagi saagise sõltuvust kokkupuuteajast erinevatel temperatuuridel. Sellest järeldub, et kõrgemal temperatuuril T 2 saab tasakaaluoleku kiiremini kui madalamal T 1, kuigi ammoniaagi saagis on väiksem.

8.5. Ammoniaagi tootmise vooskeem

8.5.1. Tootmisskeemi valimine

Lämmastiku-vesiniku segust ammoniaagi tootmisel on määravaks parameetriks sünteesirõhk. Sõltuvalt rakendatavast rõhust jagunevad kõik sünteetilise ammoniaagi tootmissüsteemid järgmisteks osadeks:

- madalrõhusüsteemid (10-15 MPa);

- keskmise rõhuga süsteemid (25-60 MPa);

- kõrgsurvesüsteemid (60-100 MPa).

Matemaatilise modelleerimise meetodil leiti, et majanduslikult on kõige tulusam protsess läbi viia keskmise rõhu all. Gaasi kokkusurumise, ammoniaagi sünteesi ja selle ABC-st kondenseerumise etappides vähendatakse kapitali- ja energiakulusid suureneva rõhuga teatud piirini. Optimaalne rõhk on 32 MPa. Surve edasine tõus ei too kaasa olulist kulude kokkuhoidu, kuid muudab tootmisprotsessi kulgu keerulisemaks.

Keskmise rõhuga süsteemis on tagatud piisavalt kõrge protsessi kiirus, ammoniaagi lihtne eraldamine gaasisegust ning võimalus vedelate ja gaasiliste toodete samaaegseks tootmiseks. Seetõttu on keskmise rõhuga paigaldised maailma ja kodumaises praktikas levinud.

5.2. Tootmise vooskeem

Joonisel fig. 8.11 näitab kaasaegse ammoniaagi tootmise tehnoloogilist skeemi, keskmise rõhu juures on tootlikkus 1360 t / päevas. Selle töörežiimi iseloomustavad järgmised parameetrid:

Joonis 8.11 – Ammoniaagi tootmise tehnoloogiline skeem:

- sünteesikolonn;

- vee kondensaator;

- värske ABC ja tsirkulatsioonigaasi segisti (pihusti);

- kondensatsioonikolonn;

- gaasiseparaator;

- vedela ammoniaagi aurusti;

- kaugsoojusvaheti (jääksoojuskatel);

- toru-tsirkulatsioonikompressor.

kontakti temperatuur

- 450-550 0 С;

- rõhk 32 MPa;

- gaasisegu mahuline kiirus on 4 × 10 4 nm 3 / m 3 × h;

- lämmastiku-vesiniku segu koostis on stöhhomeetriline.

Värske ABC ja rõhu all ringleva gaasi segu juhitakse segistist 3 kondensatsioonikolonni 4, kus ringlevast gaasist kondenseerub osa ammoniaagist, kust see siseneb sünteesikolonni 1. Kolonnist väljuv gaas sisaldab kuni 0,2 vol. Ammoniaagi fraktsioon (w 2 ) suunatakse vesijahuti-kondensaatorisse 2 ja seejärel gaasiseparaatorisse 5, kus sellest eraldatakse vedel ammoniaak. Kompressori 8 järel järelejäänud gaas segatakse värske ABC-ga ja suunatakse esmalt kondensatsioonikolonni 4 ja seejärel vedela ammoniaagi aurustisse 6, kus jahtumisel temperatuurini –20 0 С kondenseerub ka suurem osa ammoniaagist. Seejärel siseneb tsirkuleeriv gaas, mis sisaldab umbes 0,03 mahuosa ammoniaaki, sünteesikolonni 1. Aurustis 6 aurustatakse samaaegselt tsirkuleeriva gaasi jahutamise ja selles sisalduva ammoniaagi kondenseerumisega vedel ammoniaak, moodustades kaubandusliku gaasilise aine. toode.

Tehnoloogilise skeemi põhiseade on sünteesikolonn, milleks on RIV-N reaktor. Kolonn koosneb korpusest ja erinevate seadmete pakendist, sealhulgas katalüsaatorikastist, millesse on paigutatud kontaktmass, ja soojusvahetustorude süsteemist. Ammoniaagi sünteesi protsessi jaoks on oluline optimaalne temperatuurirežiim. Maksimaalse sünteesikiiruse tagamiseks tuleks protsessi käivitada kõrgel temperatuuril ja konversiooniastme suurenedes tuleks seda vähendada vastavalt optimaalsete temperatuuride joonele (LOT), nagu on näidatud joonisel fig. 8.12a. Temperatuuri reguleerimine ja autotermilise protsessi tagamine tagatakse kontaktmassi kihis paiknevate soojusvahetite abil ning lisaks suunates soojusvahetist mööda ka osa külma ABC kontaktmassi (joonis 8.12).

Võttes arvesse järjestikust temperatuurimuutust reaktsioonisegu ja reaktsioonisaaduste liikumisel läbi soojusvahetusseadmete, katalüsaatorkasti ja heitsoojuskatla, saab sünteeskolonni töö temperatuurirežiimi kujutada graafikuna (joonis 8.13). .

Kaitsmaks kolonni korpust kõrgete temperatuuride mõju eest, mis aitavad kaasa vesiniku difusioonile terasesse ja selle hävimisele, läbib kolonni sisenev külm ABC enne katalüsaatori kasti suunamist esmalt läbi korpuse ja toru vahelise rõngakujulise ruumi. pakkimine, kolonni seinte pidev pesemine ja jahutamine.

Joonis 8.12 – Temperatuuri muutus katalüsaatori kastis (a). AVS-i katalüsaatorikasti sisenemise skeem (b).

Joonis 8.13 – temperatuurimuutuste graafik sünteesikolonnis

Tööstus toodab kahte sorti (esimest ja teist) vedelat ammoniaaki ja selle vesilahust (ammoniaagivett). Vastavalt standardile GOST 6221–75 peab esimese klassi ammoniaak sisaldama vähemalt 99,9% ja teise klassi ammoniaak vähemalt 99,6% NH3. 1. klassi ammoniaaki kasutatakse külmutusagensina külmutusmasinates ja mineraalväetisena, 2. sorti kasutatakse lämmastikhappe tootmisel.

8.6. Ammoniaagi tootmise parandamine

Ammoniaagi tööstuslikku tootmist parandatakse järgmistes põhivaldkondades:

- ammoniaagi tootmise koostöö põhilise orgaanilise sünteesi tootmisega maagaasi ja rafineerimistehaste gaaside kasutamisel;

- suurte ühikute (kuni 3000 t / päevas) ühikuvõimsuse loomine;

- katalüsaatori keevkihiga sünteesikolonnide kasutamine;

- madala (300 0 C) süttimistemperatuuriga mürkidele vastupidavate uute katalüsaatorite väljatöötamine, mis võimaldab sünteesiprotsessi läbi viia ilma ammoniaagi saagist vähendamata madalal (10 MPa) rõhul.

Tunni eesmärgid.

- Hariduslik- tagada tunni jooksul õpilastes uute teadmiste kujunemine ammoniaagi, selle struktuuri, omaduste, tootmise ja kasutamise kohta.

- Mõelge ammoniaagi molekuli struktuurile. Tutvustage õpilastele vesiniksidemeid. Uurige ammoniaagi omadusi. Mõelge keemilise sideme moodustumise doonor-aktseptormehhanismile

- Areneb- oskus võrrelda, üldistada, arendada mõtlemist, huvi aine vastu.

- Hariduslik- käitumine keemiaklassis, jälgimine video vaatamisel, info- ja suhtluskultuuri kujundamine.

Varustus. Ammoniaagivesi, kristalne NH4Cl ja Ca (OH) 2, fenoolftaleiin, seade gaaside tootmiseks, HCl (konts.), KMnO4 (O2 saamiseks), KI, tärklis, lakmuspaber, kristallisaator, silinder, klaaspulgad, laboratooriumi stend.

TUNNIDE AJAL

I. Algteadmiste uuendamine.

Viime läbi keemilise soojenduse.

a) millised on lämmastiku võimalikud oksüdatsiooniastmed,

b) millistel juhtudel on lämmastikus oksüdeerivad ja millistel redutseerivad omadused?

c) loetleda lämmastiku füüsikalised omadused.

d) millest on tingitud lämmastiku keemiline inertsus?

e) millistel tingimustel reageerib lämmastik teiste ainetega?

f) millisel kujul esineb lämmastik looduses?

h) milline on lämmastiku roll looduse elus?

II. Uue materjali õppimine.

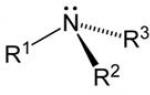

1. Molekuli struktuur.

Kui avate külmiku ukse, on külm. Mis aine siis selle nähtuse põhjustab?

Paaris töötama.

Juhend number 1.

1. Kirjutage vesiniku lämmastikuühendite reaktsioonivõrrandid.

2. Joonistage selle ühendi elektrooniline ja struktuurvalem.

3. Määrake keemiline side selles molekulis.

4. Millist elektronstruktuuri tunnust näete lämmastikuaatomis?

Õpilased töötavad iseseisvalt paaris õpikuga lk.47-48

Seejärel kontrollime multimeedia kaudu täidetud ülesande õigsust (slaidi number 1, 2, 3 ja 4) Esitlus .

2. Määrake ammoniaagi füüsikalised omadused.

Probleemne küsimus. Millest on tingitud ammoniaagi hea lahustuvus vees?

Ammoniaagi kristallvõre on molekulaarne; molekul on kerge, kuid erinevalt lämmastiku molekulist on see polaarne.

Seega, millised keemis- ja sulamistemperatuurid peaksid olema ammoniaagil?

Õpilased: võib eeldada, et nad on madalad.

Kuna molekuli polaarsus võimaldab ühendada elektrostaatilisi tõmbejõude lihtsalt molekulidevaheliste jõududega.

Molekuli struktuur võimaldab ennustada head lahustuvust vees.

Selle põhjuseks on spetsiaalse keemilise sideme - vesiniku - tekkimine selle molekulide vahel. (slaid number 5). Lämmastikuaatomil on ammoniaagi molekulis vaba elektronpaar, vesinikuaatomil on osalaeng (+) ja lämmastikuaatomil on osalaeng (-).

Ühe molekuli vesinikuaatomite ja teise molekuli elektronegatiivsete elementide (F, O, N) aatomite vahelist sidet nimetatakse vesinikuks. (slaid number 5)

Järeldus: rõhu tõustes muutub ammoniaak vedelaks. Vedela ammoniaagi aurustumisega koos rõhu langusega kaasneb ümbritsevate objektide tugev jahtumine. Seda vara kasutatakse külmutusseadmetes.

- Ammoniaak on värvitu gaas.

- See paneb mu suus kõditama.

- See kipitab nina ja kipitab silmi.

- Ammoniaak on mürgine!

- Ammoniaak on lahusti.

- Gaasilt liigub vedelikku

- Ammoniaak on diamagnet.

- Samuti ei juhi see voolu.

- Kuiv ammoniaak

- Plahvatab õhus.

- See lahustub vees.

- Lõhkeained, väetised

Siin ei ole selle kasutusalade täielik loetelu.

3. Ammoniaagi saamine laboris.

Kogemuste demonstreerimine. Kuumutame ammooniumkloriidi segusid kaltsiumhüdroksiidiga.

2NH 4 Cl + Ca (OH) 2 = CaCl 2 + 2NH 3 + H 2 O

Saadud ammoniaagi lahustame vees, millele lisame fenoolftaleiini. Ammoniaagilahus muutub karmiinpunaseks.

Miks muutus ammoniaagilahus karmiinpunaseks?

Õpilased: lahuses on hüdroksiidioon, keskkond on aluseline.

Õpetaja... Ammoniaagivees sisaldub suurem osa ammoniaagist NH3 molekulide kujul, tasakaal nihkub vasakule (kuna NH3 on nõrk elektrolüüt) ja selline vesi sisaldab palju NH3 molekule, mistõttu see lõhnab nagu ammoniaak. Näitan teile, kuidas õigesti käsitseda tugevalõhnaliste ainete lahuseid.

Näitame fenoolftaleiiniga värvitud ammoniaagivee värvimuutust kuumutamisel. Miks see juhtus?

Õpilased: lahtine ühendus.

Kuumutamisel gaaside (NH3-gaas) lahustuvus väheneb, ammoniaak aurustub, reaktsiooni tasakaal nihkub veelgi vasakule ja hüdroksiidi ioon (OH) lahusesse praktiliselt ei jää. Vesilahus muutub neutraalseks.

Probleemne küsimus: millistest toorainetest ja kuidas saab toota lämmastikväetisi?

Õpilased eeldatakse, et see on õhu lämmastikust.

Selle ülesande esitas DI Mendelejev, kes kirjutas: "Rakenduskeemia üks ülesandeid on leida tehniliselt soodne viis, kuidas saada õhulämmastikust omastatavat lämmastikku sisaldavaid ühendeid. Põllumajanduse tulevik sõltub paljuski sellise avastamisest. meetod."

Majanduslikult kõige tulusam viis atmosfäärilämmastiku tööstuslikuks sidumiseks on ammoniaagi süntees lämmastikust ja vesinikust:

![]()

Õpetaja: Kirjeldage seda reaktsiooni.

Õpilased:

- eksotermiline

- pööratav

- katalüütiline

- heterogeenne

- mahu vähenemisega

Õpetaja: millised tasakaalu nihutamise tingimused on vajalikud ammoniaagi saagise suurendamiseks?

Õpilased: temperatuuri langus, rõhu tõus.

Ammoniaagi saagis on väike ja selliste näitajatega on tööstuslikku sünteesi kahjumlik.

Arutame õpilastega ammoniaagi praktilise saagise suurendamise võimaluste küsimust. Tootmise efektiivsuse oluliseks kriteeriumiks on reaktori tootlikkus. Kvantitatiivsete andmete analüüs lämmastiku-vesiniku segus ammoniaagi kontsentratsiooni suurenemise kohta reaktsiooni kulgemisel võimaldab jõuda järeldusele: reaktori tootlikkust saab tõsta reaktsiooniaja lühendamisega. See vähendab ammoniaagi saagist gaasisegu ühel läbimisel läbi reaktori ja reageerimata gaasi saab tagasi tootmisse. Seega on ringluse idee oluline tehnoloogiline põhimõte, majanduslikult teostatav, suurendades reaktori tootlikkust. Nõuded tooraine kvaliteedile on vajalikud, see peaks sisaldama võimalikult vähe lisandeid nagu argoon, metaan. Toormaterjalid tuleb põhjalikult puhastada katalüsaatorile mürgistest ainetest (näiteks väävliühenditest). Ammoniaagi sünteesi katalüsaatoriks on raud, mis aktiveeritakse lisanditega (alumiinium ja kaaliumoksiidid), et anda kõrge stabiilne aktiivsus.

4. Ammooniumkatiooni moodustumine toimub doonor-aktseptor mehhanismi kaudu.

Lämmastikuaatomil on vaba elektronpaar, mille tõttu tekib vesinikkatiooniga teine kovalentne side, mis läheb veest või happemolekulidest üle ammoniaagiks. (slaid number 6)

Veemolekulist pärinev vesiniku katioon + H kinnitub selle mehhanismi abil ammoniaagi molekuli külge ja moodustub + NH4 ioon, milles vahetusmehhanismi abil moodustub kolm kovalentset sidet ja neljas doonor-aktseptor mehhanismi abil. Sellest hoolimata on kõik ühendused võrdsed.

5. Keemilised omadused.

a) ammoniaagi lahustuvus vees.

Kogemuste demonstreerimine: ammoniaagiga täidetud katseklaas asetatakse kristallisaatorisse veega, millele on lisatud veidi fenoolftaleiini. Vesi täidab toru kiiresti ja ammoniaagilahus muutub karmiinpunaseks.

Ammoniaagi lahustuvus vees on väga kõrge - 700 mahuosa ammoniaaki lahustatakse 1 mahus vees. Miks ammoniaak lahustub vees hästi?

Õpilased... Põhjuseks on vesiniksidemete teke.

Õpetaja: Milline keskkond on ammoniaagi vesilahusel?

Õpilased: leeliseline.

Õpetaja: Millised omadused peaksid siis olema ammoniaagi vesilahusel?

Õpilased: põhiline.

Millise järelduse saame sellest teiega järeldada?

Väljund: Alus on ammoniaagi vesilahus.

Õpetaja: kui ammoniaagi vesilahus on alus, siis milliste ainetega see interakteerub?

Õpilased: hapetega.

Kogemuste demonstreerimine:"suits ilma tuleta" toome üksteisele kaks kontsentreeritud ammoniaagi ja vesinikkloriidhappe lahustega niisutatud klaaspulka. Nende pulkade vahele ilmub tugev suits.

Kirjutage ammoniaagi vesilahuse reaktsioon vesinikkloriidhappega võrrandi täis- ja lühiioonsetes vormides.

Üks õpilane kirjutab tahvlile üles reaktsioonivõrrandi, seejärel kontrollime vihikus olevaid sissekandeid.

NH3 + HCl = NH4Cl

Õpetaja: milline sool tekkis ja andke sellele nimi?

Õpilased annavad sellele soolale nime.

Ammooniumkatiooni moodustumine hapetega suhtlemisel toimub vastavalt doonor-aktseptormehhanismile.

Juhime õpilaste tähelepanu asjaolule, et doonor on lämmastik ja aktseptor on vesinik, sest lämmastikus on vaba elektronpaar ja vesinikul on vaba orbitaal.

Ammoniaagis on lämmastikus madalam kuivainesisaldus. (-3).

Mis saab ammoniaagist redoksreaktsioonides?

Vaatame videoklippi ammoniaagi ja hapniku vastasmõjust (katalüsaatoriga ja ilma).

Pärast video vaatamist palun kuttidel hapnikuga reaktsioonide võrrandid kirjutada, S.O. ja koefitsiendid elektroonilise bilansi meetodil.

Kontrollime võrrandite õigekirja (slaidi number 7, 8)

Väljund: ammoniaagis sisalduval lämmastikul on madalam o.o. (-3), seetõttu võib lämmastik loovutada ainult elektrone, suurendades oma D.O.-d, seega on ammoniaagil ainult redutseerivad omadused. Ammoniaagi keemilised omadused muutuvad koos S.O. lämmastikuga ja kovalentse sideme moodustumisega doonor-aktseptor mehhanismi kaudu.

III. Ankurdamine:

a) milliste märkide järgi saab ammoniaaki ära tunda? (lõhna järgi; niiske indikaatorpaberi määrdumisel - muutub siniseks; suitsu ilmnemisel kontsentreeritud vesinikkloriidhappega niisutatud klaaspulga tõstmisel).

b) mis tüüpi reaktsioon toimub ammoniaagi vastasmõjus hapetega? (ühendused)

c) kirjutage ammoniaagi ja fosforhappe reaktsiooni võrrandid ja nimetage saadud soolad.

IV. Kodutöö 17 $ c.52 harjutused 6,7,9 - 1. tase; 6-11- tase 2. Valmistage ette teade rakenduse ja ammoniaagi väärtuse kohta.

Ammoniaak (vesiniknitriid, valem NH 3) on normaalsetes tingimustes värvitu terava iseloomuliku lõhnaga gaas. See on keemiatööstuse üks olulisemaid tooteid. Selle aastane maailmatoodang ulatub 150 miljoni tonnini. Seda kasutatakse peamiselt lämmastikväetiste (ammooniumnitraat ja -sulfaat, uurea), lõhkeainete ja polümeeride, lämmastikhappe, sooda (ammooniumhüdroksiidi meetodil) ja muude keemiatoodete valmistamiseks. Lahustina kasutatakse vedelat ammoniaaki.

Külmutustehnoloogias kasutatakse seda külmutusagensina (R717).

Meditsiinis kasutatakse 10% ammoniaagilahust, mida sageli nimetatakse ammoniaagiks, minestamise korral (hingamise ergutamiseks), oksendamise ergutamiseks ja ka välispidiselt - neuralgia, müosiidi, putukahammustuste korral, kirurgi käte raviks. Ebaõigel kasutamisel võib see põhjustada söögitoru ja mao põletusi (lahjendamata lahuse võtmisel), reflektoorset hingamisseiskust (suures kontsentratsioonis sissehingamisel).

Ammoniaagi tootmistehnoloogia + video, kuidas saada

Selle suuna raames on tänapäeval paljud ettevõtted hakanud välja töötama ja kujundama järgmisi tehnoloogiaid:

- Liigse ammoniaagi ülekandmine metanooli tootmisse.

- Kaasaegsetel tehnoloogiatel põhineva tootmise arendamine aktiivsete sõlmede väljavahetamiseks.

- Integreeritud tootmise loomine ja moderniseerimine.

Ühe tonni ammoniaagi tootmiseks Venemaal kulub keskmiselt 1200 nm³ maagaasi, Euroopas - 900 nm³. Valgevene "Grodno Azot" tarbib 1200 nm³, pärast moderniseerimist eeldatakse tarbimise vähenemist 876 nm³-ni. Ukraina tootjad tarbivad 750 nm³ kuni 1170 nm³. Vastavalt UHDE tehnoloogiale deklareeritakse energiaressursside kulu 6,7 - 7,4 Gcal tonni kohta.

Tööstuslik ammoniaagi tootmise meetod põhineb vesiniku ja lämmastiku otsesel vastasmõjul:

N 2 + 3H 2 ⇄ 2NH 3 + + 91,84 kJ

See on nn Haberi protsess (saksa füüsik, kes töötas välja meetodi füüsikalised ja keemilised alused). Reaktsioon toimub soojuse vabanemise ja mahu vähenemisega. Seetõttu tuleks Le Chatelier’ põhimõttest lähtuvalt reaktsioon läbi viia võimalikult madalatel temperatuuridel ja kõrgetel rõhkudel – siis nihkub tasakaal paremale. Kuid reaktsioonikiirus madalatel temperatuuridel on tühine ja kõrgetel temperatuuridel pöördreaktsiooni kiirus suureneb. Reaktsiooni läbiviimine väga kõrgel rõhul nõuab spetsiaalsete kõrget rõhku taluvate seadmete loomist ja seega suurt investeeringut. Lisaks saavutatakse reaktsiooni tasakaal isegi temperatuuril 700 ° C praktiliseks kasutamiseks liiga aeglaselt. Ammoniaagi saagisel (mahuprotsentides) Haberi protsessis erinevatel temperatuuridel ja rõhkudel on järgmised tähendused:

Katalüsaatori (Al2O3 ja K2O-ga legeeritud poorne raud) kasutamine võimaldas kiirendada tasakaaluseisundi saavutamist. Huvitav on see, et sellele rollile katalüsaatori otsimisel prooviti üle 20 tuhande erineva aine.

Arvestades kõiki ülaltoodud tegureid, viiakse tootmisprotsess läbi järgmistel tingimustel:

- temperatuur 500 ° C;

- rõhk 350 atmosfääri;

- katalüsaator.

Nendes tingimustes on ammoniaagi saagis umbes 30%. Tööstuslikes tingimustes kasutatakse tsirkulatsiooni põhimõtet - ammoniaak eemaldatakse jahutamise teel ning reageerimata lämmastik ja vesinik suunatakse tagasi sünteesikolonni. See osutub säästlikumaks kui suurema reaktsiooni saagise saavutamine rõhu tõstmisega. Selle saamiseks kasutab labor tugevate leeliste toimet ammooniumisooladele:

NH 4 Cl + NaOH → NH 3 + NaCl + H 2 O

Tavaliselt saadakse ammoniaak laboratoorsel teel ammooniumkloriidi ja kustutatud lubja segu nõrgal kuumutamisel.

2NH4Cl + Ca (OH)2 → CaCl2 + 2NH3 + 2H2O

Ammoniaagi kuivatamiseks lastakse see läbi lubja ja seebikivi segu. Väga kuiva võib saada metalli naatriumi lahustamisega ja seejärel destilleerimisega. Seda on kõige parem teha metallist vaakumi all olevas süsteemis. Süsteem peab taluma kõrget rõhku (toatemperatuuril on küllastunud auru rõhk umbes 10 atmosfääri). Tööstuslikus tootmises kasutatakse kuivatamiseks tavaliselt absorptsioonikolonne.

Kuidas videot teha:

Ammoniaagi tootmine ei tohiks tehnika arengust mööda minna. See puudutab peamiselt energiasäästu. Kaasaegsete tehnoloogiate arendamise käigus pööratakse suurt tähtsust keemiliste ja tehnoloogiliste protsesside simuleerimiseks vajalikule tarkvarale.

Temperatuuri, rõhu ja katalüsaatorite mõju reaktsioonikiirusele ja keemilisele tasakaalule kasutatakse keemiatööstuses aktiivselt paljude keemiatoodete tootmiseks. Selles jaotises tutvume ammoniaagi tööstusliku tootmisega ja peatume üksikasjalikult, kuidas kõik need tegurid selle tootmist mõjutavad. Seejärel tutvume väävelhappe tööstusliku tootmisega.

AMMONIAAGI TÖÖSTUSLIK TOOTMINE

Ühendkuningriigis on kaheksa ammoniaagi tehast. Nende kogutootlikkus ületab 2 miljonit tonni aastas. Praegu toodetakse maailmas igal aastal umbes 5 miljonit tonni ammoniaaki. Joonisel fig. 7.1 Ammoniaagi tootmise kasv on võrdsustatud maailma rahvastiku kasvuga. Miks on vaja nii palju ammoniaaki toota?

Riis. 7.1. Maailma rahvastiku kasv ja maailma ammoniaagi tootmine.

Tabel 7.2. Ammoniaagi ja sellega seotud toodete rakendused

Peamiselt on seda vaja lämmastikku sisaldavate väetiste tootmiseks. väetiste tootmisel kulub ligikaudu 80% kogu toodetavast ammoniaagist] Koos lämmastikku sisaldavate väetistega viiakse see mulda lahustuval kujul, mida enamik taimi vajab. Ülejäänud 20% toodetud ammoniaagist kasutatakse polümeeride, lõhkeainete ja muude toodete valmistamiseks! Tabelis on näidatud erinevad ammoniaagi kasutusalad. 7.2.

Ammoniaagi tootmine

Esimene tööstuslik protsess, mida ammoniaagi tootmiseks kasutati, oli tsüaanamiidprotsess. Lubja ja süsiniku kuumutamisel saadi kaltsiumkarbiid, seejärel kuumutati kaltsiumkarbiidi lämmastiku all, et saada kaltsiumtsüaanamiid. Ammoniaak saadi kaltsiumtsüaanamiidi hüdrolüüsil:

See protsess oli energiamahukas ja ebaökonoomne.

1911. aastal avastas F. Haber, et ammoniaaki saab sünteesida otse lämmastikust ja vesinikust, kasutades raudkatalüsaatorit. Esimeses tehases ammoniaagi tootmiseks sel meetodil kasutati vesinikku, mis saadi elektrolüüsi teel. Seejärel hakati vesinikku saama veest koksiga redutseerimise teel. See vesiniku tootmise meetod on palju säästlikum.

Fritz Haber (1868 1934)

1908. aastal avastas Saksa keemik Haber, et ammoniaaki saab toota vesinikust ja õhulämmastikust, kasutades raudkatalüsaatorit. See protsess nõuab kõrget rõhku ja mõõdukalt kõrgeid temperatuure. Haberi avastus võimaldas Saksamaal Esimese maailmasõja ajal lõhkeainete tootmist jätkata. Sel ajal takistas Antanti blokaad kaaliumnitraadi (Tšiili nitraadi) looduslike lademete importi Saksamaale, mida varem oli kasutatud lõhkeainete tootmise toorainena.

Aasta pärast seda, kui Haber töötas välja ammoniaagi sünteesiprotsessi, lõi ta klaaselektroodi lahuste pH (happe-aluse omadused) mõõtmiseks (vt 10. peatükk).

Haber sai Nobeli keemiaauhinna 1918. Pärast Hitleri võimuletulekut oli Haber sunnitud 1933. aastal Saksamaalt emigreeruma.

(Lämmastikhappe ja nitraatide tootmist ammoniaagist on kirjeldatud punktis 1)

Kaasaegne ammoniaagi tootmisprotsess

Kaasaegne ammoniaagi tootmisprotsess põhineb selle sünteesil lämmastikust ja vesinikust temperatuuril 380–450 ° C ja rõhul 250 atm, kasutades raudkatalüsaatorit:

Lämmastikku saadakse õhust. Vesinik saadakse vee (auru) redutseerimisel maagaasist või naftast saadava metaani abil. Tööstusbensiin (bensiin) on alifaatsete süsivesinike vedel segu, mis saadakse toornafta töötlemisel (vt ptk 18).

Kaasaegse ammoniaagitehase töö on väga keeruline. Joonisel fig. 7.2 on maagaasil töötava ammoniaagitehase lihtsustatud diagramm. See tegevusskeem sisaldab kaheksat etappi.

1. etapp. Väävli eemaldamine maagaasist. See on vajalik, kuna väävel on katalüütiline mürk (vt punkt 9.2).

2. etapp. Vesiniku tootmine auru redutseerimisel temperatuuril 750 ° C ja rõhul 30 atm, kasutades nikkelkatalüsaatorit:

3. etapp. Õhu sisselaskeava ja vesiniku osa põletamine sissepuhkeõhu hapnikus:

Tulemuseks on veeauru, süsinikmonooksiidi ja lämmastiku segu. Veeaur redutseeritakse vesinikuks, nagu 2. etapis.

4. etapp. Etappides 2 ja 3 moodustunud süsinikmonooksiidi oksüdeerimine süsinikdioksiidiks järgmise "nihke" reaktsiooniga:

See protsess viiakse läbi kahes "nihkereaktoris". Esimeses neist kasutatakse raudoksiidkatalüsaatorit ja protsess viiakse läbi temperatuuril umbes 400 ° C. Teises kasutatakse vaskkatalüsaatorit ja protsess viiakse läbi temperatuuril 220 ° C.

Riis. 7.2. Ammoniaagi tootmise tööstusliku protsessi etapid.

5. etapp. Süsinikdioksiidi väljapesemine gaasisegust, kasutades kaaliumkarbonaadi puhverlahust või mis tahes amiini, näiteks etanoolamiini lahust. Süsinikdioksiid lõpuks veeldatakse ja seda kasutatakse karbamiidi valmistamiseks või eraldub atmosfääri.

6. etapp. Pärast 4. etappi jääb gaasisegusse veel umbes 0,3% vingugaasi. Kuna see võib ammoniaagi sünteesi ajal (8. etapis) mürgitada raudkatalüsaatorit, eemaldatakse süsinikmonooksiid vesinikuga konversiooni teel nikkelkatalüsaatoril metaaniks temperatuuril 325 ° C.

7. etapp. Gaasi segu, mis sisaldab nüüd ligikaudu 74% vesinikku ja 25% lämmastikku, surutakse kokku; samal ajal kui selle rõhk tõuseb 25-30 atm-lt 200 atm-ni. Kuna see toob kaasa segu temperatuuri tõusu, jahutatakse see kohe pärast kokkupressimist.

8. etapp. Kompressorist väljuv gaas siseneb nüüd "ammoniaagi sünteesitsüklisse". Joonisel fig. 7.2 annab sellest etapist lihtsustatud ülevaate. Esiteks siseneb gaasisegu katalüüsmuundurisse, mis kasutab raudkatalüsaatorit ja hoiab temperatuuri 380–450 ° C. Sellest muundurist väljuv gaasisegu ei sisalda rohkem kui 15% ammoniaaki. Seejärel ammoniaak veeldatakse ja suunatakse vastuvõtupunkrisse ning reageerimata gaasid suunatakse tagasi konverterisse.

Ammoniaagi sünteesi protsessi optimaalsete tingimuste valik

Selleks, et ammoniaagi sünteesiprotsess oleks võimalikult tõhus ja ökonoomne, on vaja hoolikalt valida selle rakendamise tingimused. Olulisemad näitajad, mida selle juures arvesse võetakse, on: 1) protsessi väljund, 2) kiirus ja 3) energiamahukus. Pöördume protsessi 8. etapi juurde, st otse ammoniaagi sünteesi juurde ja uurime rõhu, temperatuuri ja katalüsaatorite mõju selle protsessi efektiivsusele.

Surve mõju. Nagu eespool öeldud, saab ammoniaagi tootmist esitada järgmise võrrandiga:

Selle reaktsiooni tasakaalukonstandi määrab avaldis

Kui väljendada selles avaldises sisalduvate gaaside osarõhku nende molaarfraktsioonide ja kogurõhu P kaudu süsteemis, saame järgmise avaldise:

Seda väljendit saab lihtsustada, muutes selle sarnaseks

Antud temperatuuril peab väärtus jääma konstantseks. Kui kogurõhk P süsteemis tõuseb, peaks ülaltoodud avaldis olev termin vähenema. Sellest järeldub, et kuna kogus peab jääma konstantseks, peab suhe suurenema. Seega peaks üldrõhu tõus kaasa tooma tõusu ja languse Seetõttu soodustab rõhu tõus otsereaktsiooni, st ammoniaagi saagise suurenemist.

Temperatuuri ja katalüsaatorite mõju. Ammoniaagi süntees on eksotermiline protsess (vt tabel 7.1, a). Seetõttu peaks temperatuuri tõus soodustama pöördreaktsiooni (vt eelmist jaotist). See tähendab, et temperatuuri alandamine peaks suurendama ammoniaagi sünteesireaktsiooni saagist (joonis 7.3). Kahjuks aga aeglustub madalatel temperatuuridel selle reaktsiooni kiirus oluliselt ja seega ka ammoniaagi tootmise kiirus. Teisisõnu, madalatel temperatuuridel peab protsess olema madala tootlikkusega, mis tähendab madalat efektiivsust. Optimaalse jõudluse saavutamiseks tuleb teha kompromiss kahe äärmuse vahel:

1) kõrge saagis ja madal reaktsioonikiirus (madalatel temperatuuridel) ja

2) madal saagis ja kõrge reaktsioonikiirus (kõrgetel temperatuuridel).

Riis. 7.3. Temperatuuri ja rõhu mõju ammoniaagi saagisele Haberi protsessis (mõistet "suhteline saagis" on selgitatud jaotises 4.2).

Loomulikult suurendab reaktsioonikiirust katalüsaatori kasutamine. Seega võimaldab katalüsaator protsessi efektiivsemalt läbi viia madalatel temperatuuridel. Ammoniaagi sünteesiks kasutatava raudkatalüsaatori efektiivsus suureneb, kui sellele lisada nn promootoreid. Raudkatalüsaatori efektiivsuse suurendamiseks kasutatakse kaalium- ja alumiiniumoksiide.

Ammoniaagi sünteesiprotsessi säästlikkuse hoolikas kaalumine näitab, et optimaalse saagise ja tootlikkuse saavutamiseks tuleks temperatuuri hoida umbes 400 ° C ja rõhk peaks olema 250 atm.

Energia tasakaal

Tüüpiline ammoniaagitehas toodab umbes 1000 tonni ammoniaaki päevas. Samal ajal on nõudlus auru järele 6000 tonni päevas auruturbiinide käitamiseks, millest kompressorid töötavad. Õnneks on ammoniaagi tootmisega seotud keemilised protsessid eksotermilised. Kogu ammoniaagi tootmisprotsessi algfaasis vabanev energia kasutatakse tugevalt kokkusurutud auru tekitamiseks. Energiat, mis vabaneb vahetult ammoniaagi sünteesi käigus (8. etapp), kasutatakse katalüüsmuunduri temperatuuri hoidmiseks 400 ° C juures. Ammoniaagitehase soojuslik koguefektiivsus on umbes 60%. Ehk siis ligikaudu 40% tarbitavast energiast, mille annab maagaas, moodustab soojuskadu.

Ammoniaagitehase disaini omadused

Kaasaegse ammoniaagitehase projekteerimine, selle personal ja töö nõuavad kvalifitseeritud spetsialistide osalemist ja keerukate inseneriseadmete kasutamist. Näiteks protsessi 3. etapis õhu kokkusurumiseks ja 7. etapis sünteesgaasi (lämmastiku ja vesiniku segud) kokkusurumiseks kasutatavad kompressorid peavad olema konstrueeritud taluma väga kõrgeid rõhku – mõnel juhul kuni 350 atm. Neid kompressoreid käitavad auruturbiinid, mida varustatakse auruga rõhul 100 atm ja temperatuuril üle 400 ° C. Sellised turbiinid pöörlevad kiirusega mitu tuhat pööret minutis.

Väga kõrgetele nõuetele peavad vastama ka reaktorid, milles toimub ammoniaagi süntees. Kõrgendatud rõhul ja temperatuuril, mille juures need reaktorid töötavad, võib vesinik rünnata terast, difundeerudes metalli. Selle tulemusena reageerib vesinik terases oleva süsinikuga, moodustades metaani. See põhjustab metallis aukude moodustumist ja muudab terase rabedaks. Selle vastu võitlemiseks on reaktorid valmistatud spetsiaalsetest sulamitest, mis sisaldavad kroomi, molübdeeni ja niklit.

Suur majanduslik tähtsus on ka ammoniaagitehase asukohal. Ideaalis peaks selline tehas asuma 1) energiaallikate läheduses;

2) suures koguses kasutatavad veeallikad;

3) transporditeed: maanteed, raudteed, jõed või meri.

Neli Ühendkuningriigi ammoniaagi tehast asuvad Billinghami lähedal jõe ääres. Thay (Šotimaal). See koht valiti omal ajal selle läheduse tõttu Darhami söemaardlatele. See osutus praegusel ajal mugavaks tänu selle lähedusele nafta- ja gaasimaardlatele Põhjamere mandrilaval.